Focus sur la recherche pour améliorer les performances des batteries

Publié par Ombelliscience -, le 19 décembre 2018 5.4k

Avec la multiplication des appareils électroniques, les batteries ont envahi notre quotidien. Tout le monde est également familier des limites qu'elles présentent actuellement, ne serait-ce que pour l'autonomie limitée qu'elles confèrent aux téléphones portables.

L'amélioration des batteries est un champ de recherche dynamique, tiré par les exigences d'un marché en pleine expansion. Ombelliscience a rencontré Mathieu Morcrette, directeur du Laboratoire de réactivité et chimie des solides (LRCS) au Hub de l'énergie, pour connaître les enjeux de recherche actuels liés aux batteries.

Qu'y a-t-il dans une batterie ?

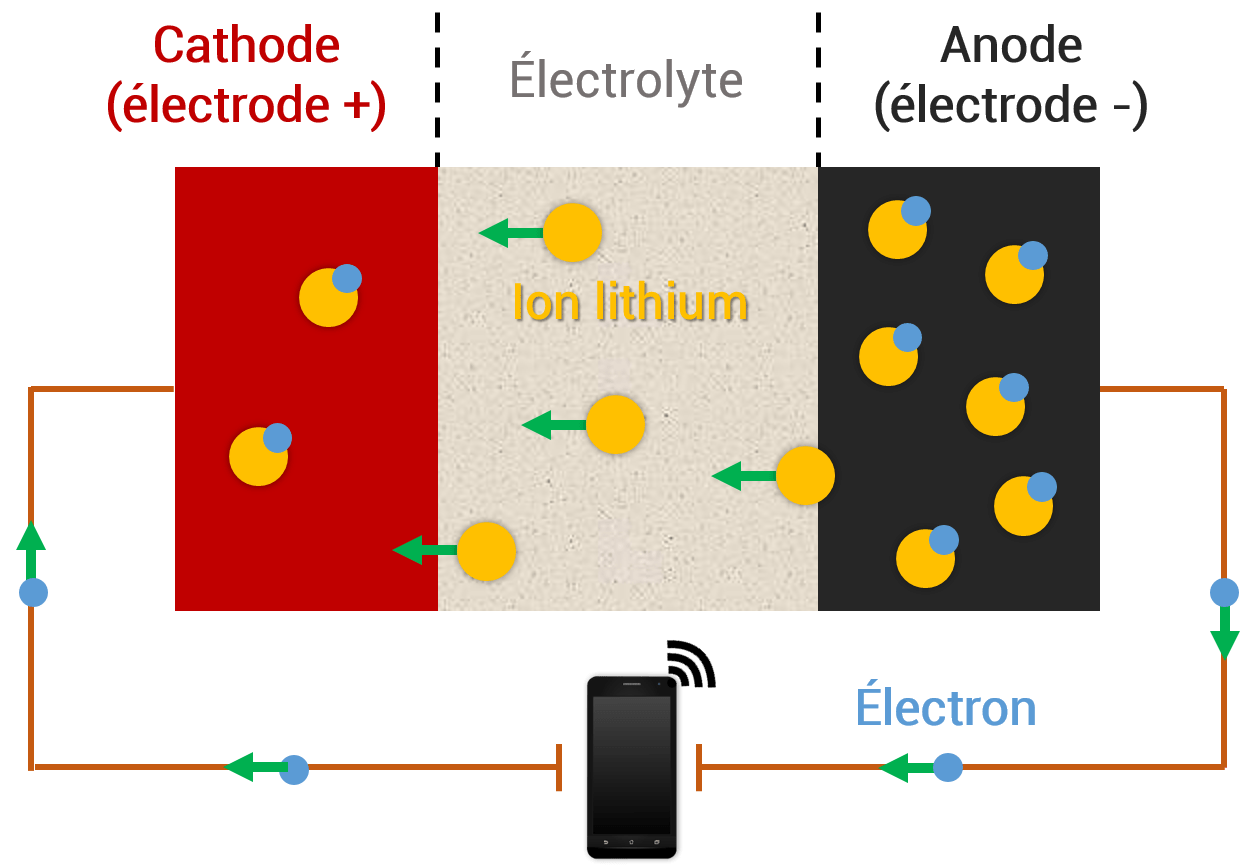

Une batterie est un dispositif qui permet de stocker de l'énergie sous forme électrochimique. Une batterie est constituée de plusieurs cellules, ou accumulateurs, capables d'emmagasiner et de relâcher de l'énergie. Ces unités de base sont composées de deux électrodes, la cathode et l'anode, correspondant respectivement aux pôles + et -. Les électrodes, conductrices pour les électrons, sont séparées par un électrolyte, c'est-à-dire une substance conductrice pour les ions. Prenons pour illustrer le cas de l'accumulateur lithium-ion, très répandu de nos jours. Il en existe différents types, mais tous fonctionnent grâce à la mobilité des ions lithium.

Le lithium peut s'intercaler dans les matériaux de la cathode et de l'anode, mais possède une affinité plus importante pour la cathode. Ainsi, lors de l'utilisation de la batterie, le lithium métal se dissocie de l'anode pour donner un ion lithium et un électron. Ceux-ci vont alors se diriger vers la cathode pour y reformer un lithium métal. Pour parvenir à la cathode, les ions lithium traversent l'électrolyte, tandis que les électrons passent par le circuit externe : c'est le courant électrique qui alimente nos appareils. Ce processus est réversible : quand on charge la batterie, on force les électrons et le lithium à retourner vers l'anode. Ainsi, à la différence d'une pile, un accumulateur de batterie est rechargeable.

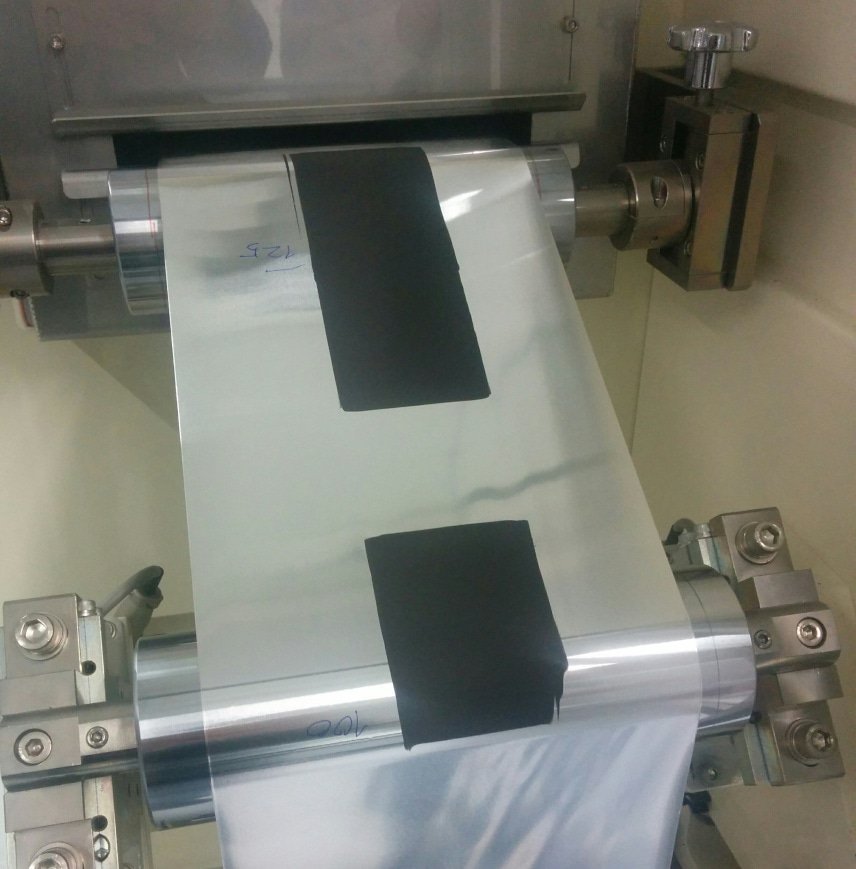

Tout comme une recette de gâteau, où le résultat dépend des ingrédients et de la méthode de préparation, les performances d'une batterie sont liées aux propriétés des matériaux et substances utilisés, mais aussi au procédé de fabrication. En pratique, les électrodes sont chacune fabriquées à partir d'un film de "colle" (slurry), contenant les matériaux d'intérêt mélangés à un solvant. Après évaporation du solvant, on obtient une couche solide qui constitue l'électrode. On associe alors cathode et anode avec l'électrolyte pour permettre la conduction ionique. Le LRCS, situé au Hub de l'énergie à Amiens, dispose d'une plateforme de fabrication avec des équipements permettant d'aller des matériaux jusqu'au conditionnement de batteries utilisables (accumulateurs standards 18650). Les performances obtenues avec les différentes "recettes" sont testées en imposant des cycles de charge-décharge aux batteries dans des conditions contrôlées.

La recherche sur les batteries de demain

"Du fait des enjeux considérables du marché des batteries, la recherche dans ce domaine est très concurrentielle", remarque Mathieu Morcrette. De nombreuses équipes de recherche se livrent à une course pour développer de nouvelles batteries plus performantes, en proximité immédiate avec les industriels. La batterie idéale serait plus endurante, durable, légère, moins volumineuse, et bien entendu sûre et bon marché. Malheureusement, optimiser toutes ces propriétés simultanément est difficile, et le fabricant doit faire des choix pour obtenir un compromis intéressant. Toutefois, le cahier des charges d'une batterie dépend des applications, de sorte qu'en fonction des usages prévus, certaines propriétés seront prioritaires sur d'autres. Par exemple, dans un véhicule tout électrique où le volume à disposition est limité, l'accent est mis sur la densité d'énergie, tandis que dans un véhicule hybride, on favorisera la puissance.

Les batteries lithium-ion sont apparues sur le marché en 1991. Leurs bonnes performances, dues à la légèreté du lithium, leur ont permis de s'imposer dans de nombreux usages, notamment pour les produits électroniques nomades (mobiles, tablettes, ordinateurs portables) mais aussi les véhicules électriques. "Ces dernières années, l'essor de la mobilité électrique a largement contribué à faire baisser les coût des batteries lithium-ion, avec le développement d'infrastructures de production permettant les économies d'échelle", précise Mathieu Morcrette. En effet, les besoins sont considérables : une voiture électrique typique embarque plusieurs centaines de kg de batterie. Toutefois, les batteries au plomb, employées dans les véhicules à moteur thermique, représentent encore les plus grands volumes sur le marché.

"Au Hub de l'énergie, nous travaillons sur toutes les technologies principales et les pistes d'avenir" déclare Mathieu Morcrette, "nous nous sommes notamment positionnés sur la technologie sodium-ion, avec la création d'une startup (ndla : Tiamat) hébergée au Hub". Les batteries sodium-ion, dont le point fort est une puissance élevée et une bonne tenue aux cycles charge-décharge rapides, conviennent par exemple aux petits véhicules comme les trottinettes électriques. Dans le cadre d'un financement européen (projet ARTISTIC) obtenu par le Pr. Alejandro Franco, le laboratoire se lance dans un vaste travail de simulation numérique, afin de pouvoir prédire les propriétés des batteries en fonction de la recette envisagée, plutôt que d'avoir à procéder par essai-erreur. D'autres chercheurs explorent également la possibilité de fabriquer des nouvelles architectures de batteries à l'aide d'imprimantes 3D.

inauguré en janvier 2017 grâce à un fort soutien public

Un autre aspect à ne pas oublier est celui de l'impact environnemental des batteries devant la multiplication des usages : outre la mobilité électrique, on envisage de déployer des moyens de stockage pour pallier l'intermittence des énergies renouvelables électriques (solaire et éolien). Or, de l'extraction des matières premières au conditionnement, la fabrication des batteries est fortement consommatrice d'énergie et donc émettrice de gaz à effet de serre. D'après l'Ademe, la fabrication de la batterie représente environ 35 % de l'empreinte carbone d'une voiture électrique roulant en France sur son cycle de vie. Rappelons que malgré cela, les émissions globales de CO2 engendrées par une voiture électrique sont bien plus faibles que celles d'un véhicule à moteur thermique, en particulier en France où l'électricité qui alimente les batteries est largement décarbonée.

La fin de vie des batteries est également sujet important, dans la mesure où les métaux et substances qu'elles contiennent sont susceptibles de polluer l'eau et les sols. Malheureusement, le recyclage des batteries usagées n'est pas trivial. Pour commencer, leur contenu présente des risques importants de réactivité chimique et la séparation des différents éléments nécessite des procédés physico-chimiques complexes et énergivores, qui diffèrent pour chaque type de batterie. De plus, le recyclage n'est pas toujours rentable par rapport à l'extraction de matériaux vierges, en dehors des matériaux fortement valorisable comme le nickel et de cobalt. Le lithium est par exemple très peu récupéré, ce qui ne permet pas d'entrer dans une véritable logique d'économie circulaire. L'amélioration du recyclage et/ou l'utilisation de matériaux plus abondants demeurent essentielles pour soutenir le développement du marché des batteries en évitant les problèmes de disponibilité des ressources à long terme.

Côté consommateur, on insistera sur l'importance de recourir aux circuits de recyclage adaptés pour se débarrasser d'une batterie. Plus généralement, la sobriété matérielle permet de réduire l'impact environnemental liée aux biens d'équipement, comme l'a récemment rappelé une étude de l'Ademe.

Théo Mathurin